NOTRE MÉTIER, NOS COMPÉTENCES

HERMEX est le seul fabricant à donner le choix à ses clients entre deux techniques de fabrication : la centrifugation et l’enroulement filamentaire

Définition de CENTRIFUGATION

Qu’est-ce que la CENTRIFUGATION ?

La technique de centrifugation développée par HERMEX, depuis plus de 50 ans, permet de réaliser des viroles dans 3 diamètres différents :

- Ø 2.40

- Ø 3.18

- Ø 4.20

Le stratifié centrifugé HERMEX, c’est un composite de qualité créé pour durer et résister à toutes les agressions intérieures comme extérieures.

La centrifugation consiste à introduire dans un moule cylindrique tournant à grande vitesse, de la résine polyester ainsi que des fibres de verre coupées (2/3 de résine et 1/3 fibre de verre)

Sous l’action de la force centrifuge, la matière est appliquée uniformément contre la paroi du moule.

Les caractéristiques du procédé CENTRIFUGATION

Quels sont les caractéristiques du procédé de CENTRIFUGATION ?

- La mise en œuvre en grande masse de matière favorise l’homogénéité du matériau et en exclut tout risque de délaminage

- Travailler avec des fibres coupées pour le renfort du stratifié confère une sécurité supplémentaire dans le cas où il y aurait une rupture de la barrière anticorrosion constituée par la couche de résine pure, le produit stocké ayant ainsi un cheminement limité.

- La paroi extérieure est composée d’une couche de résine pure, pigmenté dans la masse (RAL 9002 par défaut), et d’une épaisseur de 0.8mm.

Cette paroi parfaitement lisse est appelée gel-coat et permet d’obtenir un rendu fini de très haute qualité ainsi qu’un barrage total à la pénétration des rayons ultra-violets.

Ce gel-coat ne demande aucun entretien particulier dans le temps. - La paroi intérieure est composée d’une couche de résine pure présentant un aspect lisse pouvant aller jusqu’au poli miroir par la force centrifuge de mise en application.

Cette paroi, d’une épaisseur de 0.8mmn constitue une excellente barrière anticorrosion dans le cas de produits stockés très agressifs.

Elle présente un excellent coefficient de frottement dans le cas d’écoulement de pulvérulents, ainsi que l’absence de rétention évitant le développement bactériologique. - Le stratifié comportant seulement 33% de fibres de verre nécessite plus de matière pour une résistance mécanique globale identique par rapport aux autres procédés dont le taux de résine est deux fois plus faible.

Ce stratifié apporte une inertie mécanique et thermique supérieure à celle obtenue par enroulement filamentaire dont les épaisseurs sont plus minces. - Réalise un meilleur mouillage des fibres de verre engendrant une excellente tenue dans le temps.

- Le stratifié très homogène assure un coefficient de conductibilité thermique très bas : 0.17 kcal.m/m².h.°c.

La paroi du silo HERMEX est donc environ 1000 fois plus isolante que la paroi d’un silo métallique.

Avantages de la CENTRIFUGATION

Quels sont les avantages fondamentaux de la CENTRIFUGATION ?

- Pas de nécessité d’entretien

- Très grande longévité (supérieure à 40 ans)

- Parfaite résistance aux agressions chimiques et atmosphériques

- Très bonne résistance aux chocs et à l’abrasion

- Excellente isolation évitant les chocs thermiques et les isolations complémentaires

- Diminution des effets de condensation et d’humidité

- Esthétique soignée, qualité de conception et choix de teinte (dans la masse)

- Respect des normes d’alimentarité et de potabilité (ACS = Attestation de Conformité Sanitaire)

- Adaptation du matériau aux conditions de service : température, corrosion chimique …) par le choix de la résine de construction

Découvrir le procédé en vidéo

L’ENROULEMENT FILAMENTAIRE

Qu’est-ce que l’ENROULEMENT FILAMENTAIRE ?

La technique d’enroulement filamentaire hélicoïdal permet de réaliser des viroles dans 3 diamètres différents :

- Ø 2.90

- Ø 3.60

- Ø 5.00

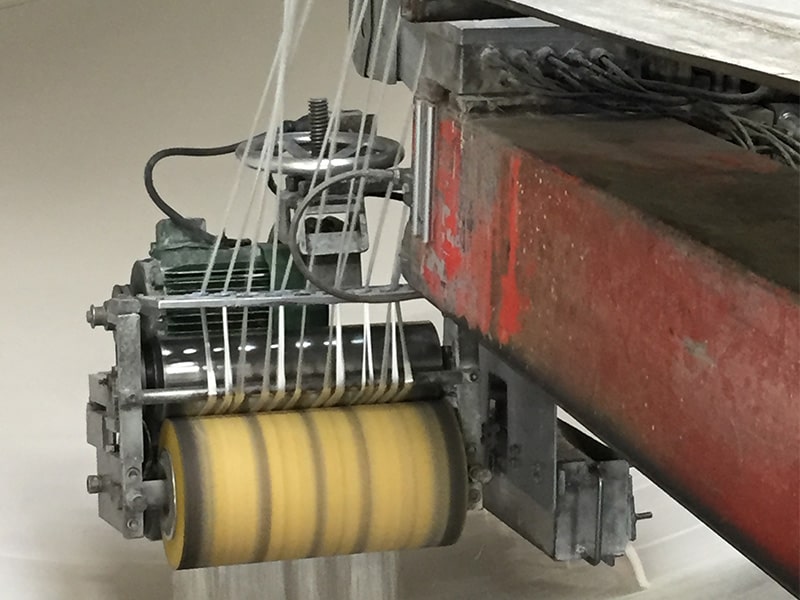

La technique d’enroulement filamentaire consiste à enrouler, à l’aide d’un chariot distributeur sur un mandrin tournant, des fibres de verre continues imprégnées de résine polyester (1/3 de résine et 2/3 de fibres de verre).

On superpose ainsi plusieurs couches de fibres que l’on croise pour obtenir l’épaisseur finale désirée.

Principe de d’ENROULEMENT FILAMENTAIRE HELICOÏDAL

Quelles sont les caractéristiques du procédé d’ENROULEMENT FILAMENTAIRE HELICOÏDAL ?

- La mise en œuvre par enroulement filamentaire permet de réduire l’épaisseur finale grâce à la bonne tenue aux efforts de la fibre de verre en continu.

Avec l’enroulement filamentaire hélicoïdal utilisé par HERMEX, on obtient une bonne résistance aux efforts longitudinaux et radiaux. - La paroi extérieure est composée d’une couche de résine pure légèrement ondulée (due à l’enroulement) et translucide car non teintée dans la masse (possibilité d’appliquer en option une teinte dans la masse).

- La paroi intérieure est composée d’une couche de résine pure présentant un aspect lisse.

Cette paroi constitue une excellente barrière anticorrosion dans le cas de produits stockés très agressifs. - Le stratifié comportant 66% de fibres de verre nécessite moins de matière polyester pour une même résistance mécanique.

Avantages de l’ENROULEMENT FILAMENTAIRE HELICOÏDAL

Quels sont les avantages fondamentaux de l’ENROULEMENT FILAMENTAIRE HELICOÏDAL ?

- Très bonne tenue mécanique

- Economiquement très intéressant